Flurförderzeuge wie Gabelstapler haben die Aufgabe Lasten von A nach B zu transportieren und sie ein- und auszulagern. Damit dies sicher geschieht, gibt es allerdings bereits bei der Aufnahme der Last einiges zu beachten, was Thema dieses dritten Teils der Beitragsreihe „Das A und O für sicheres Staplerfahren“ ist. Über das sichere Verfahren der Last wird es im nächsten Teil gehen.

Lastaufnahme

Grundvoraussetzung für den sicheren Lastentransport ist die korrekte Lastaufnahme nah am Gabelrücken, mittig und zudem in der richtigen Reihenfolge.

Last am Gabelrücken

Gabelstapler arbeiten nach dem Hebelgesetz. Die aufgenommene Last versucht den Stapler nach vorne umzukippen. Damit dies nicht passiert, hält der schwere Stapler und sein Gegengewicht dagegen.

Um es dem Stapler nicht schwerer zu machen als nötig und damit er nicht umkippt, ist es äußerst wichtig, dass die Last so nah wie möglich an der Vorderachse – die Kippkante – aufgenommen wird. Dadurch wird der Hebelarm der Last verringert.

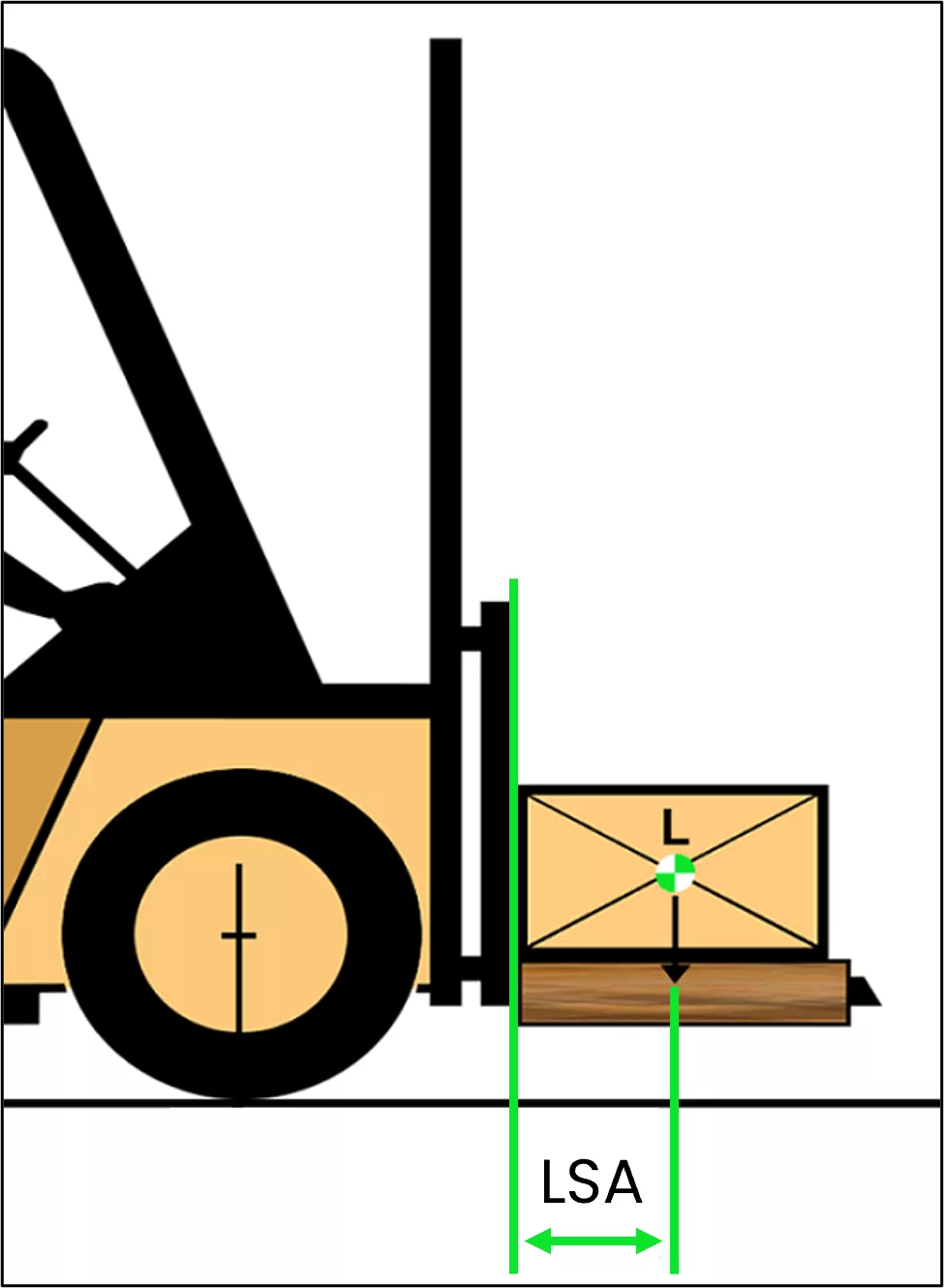

In der Praxis bedeutet das: Die Last muss am Gabelrücken aufgenommen werden. Dadurch wird der sogenannte Lastschwerpunktabstand minimiert.

Der Lastschwerpunktabstand (LSA) ist der Abstand vom Gabelrücken bis zum Schwerpunkt der Last.

Es ist nicht immer möglich, die Last auf Anhieb ganz am Gabelrücken aufzunehmen, z. B. wenn hinter der aufzunehmenden Last eine weitere Last steht, die ansonsten durch die herausstehenden Gabelzinken mitgerissen wird. In solchen Fällen ist die Last abzusetzen und in einem zweiten Schritt ganz am Gabelrücken zu platzieren.

In jedem Fall muss die Last vor dem eigentlichen Verfahren von A nach B möglichst nah am Gabelrücken platziert sein.

Mittige Lastaufnahme

In der Praxis wird eine mittige Aufnahme der Last häufig verwechselt mit einer symmetrischen Lastaufnahme.

Eine Last mittig aufzunehmen bedeutet, dass sich der Schwerpunkt der Last in der Mitte des Fahrzeugs – also zwischen den Gabelzinken – befindet (bei mittiger Stellung des Seitenschiebers).

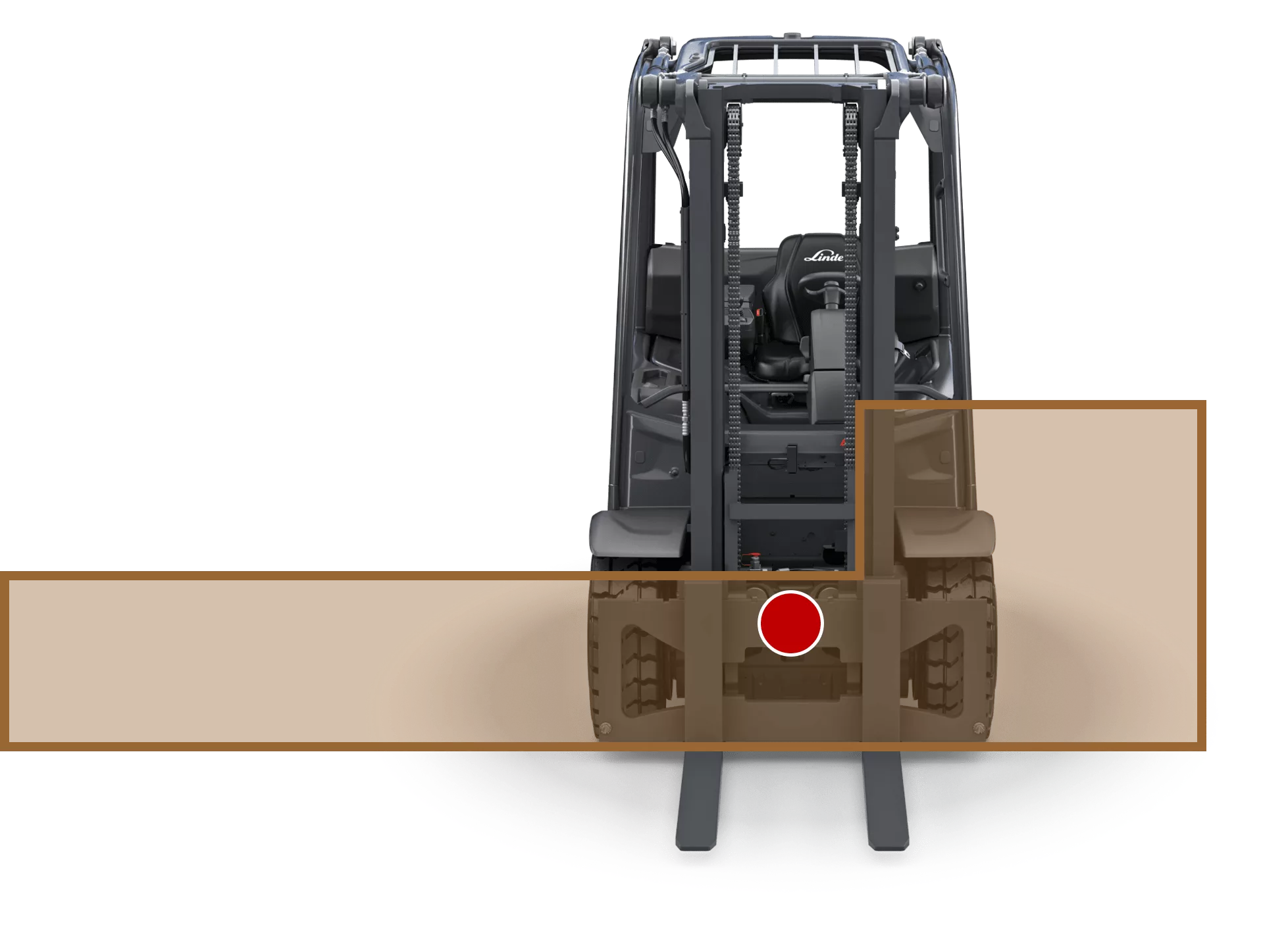

Mittig bedeutet allerdings nicht unbedingt, dass sich die Last symmetrisch/mittig auf der Gabel befindet. Folgendes Beispiel zeigt den Unterschied gut.

Sobald eine Last aufgenommen werden soll, dessen Schwerpunkt sich nicht in der Mitte befindet (asymmetrische Last), ist mittig nicht mehr das gleiche wie symmetrisch. Wie auf dem Bild zu sehen, ist der Schwerpunkt der Last in der Mitte des Fahrzeugs zwischen den Gabelzinken, die Last wurde also mittig aufgenommen. Auf der linken Fahrzeugseite steht die Last deshalb allerdings weit mehr heraus als auf der rechten. Was auf den ersten Blick wegen der Asymmetrie falsch aussieht, ist genau richtig.

Wichtig für den Lastentransport ist zunächst nur wo sich der Lastschwerpunkt befindet. Liegt dieser zu nah an einer der Gabelzinken, ist die Last zu dieser Seite kippgefährdet und gleitet bei Bodenunebenheiten oder Kurvenfahrt schnell ab, wodurch sie beschädigt und umstehende Personen verletzt werden können.

Vor der Lastaufnahme ist die Breite der Gabelzinken (manuell oder mittels hydraulischem Zinkenverstellgerät) so breit wie für die Last möglich einzustellen, um sie bestmöglich zu stabilisieren. Nach der Lastaufnahme ist der Seitenschieber mittig einzustellen.

Kann man den Lastschwerpunkt von außen nicht erahnen, z. B. bei Kisten, in die man nicht hineinsehen kann, sollte der Schwerpunkt außen an der Last gekennzeichnet sein.

Richtige Reihenfolge bei der Lastaufnahme

Bevor eine Last gefahrlos aufgenommen werden kann, muss man sich ein paar vorbereitende Gedanken machen:

- Wie schwer ist die Last und wo liegt ihr Schwerpunkt?

- Trägt mein Stapler das Gewicht?

- Sind Last, Palette, Regal etc. intakt?

Sind diese Fragen geklärt kann es mit der eigentlichen Lastaufnahme – z. B. aus einem Regal oder von einem Stapel – in folgender Reihenfolge losgehen:

- Rechtwinklig nah an die Ladestelle heranfahren.

- Hubmast lotrecht stellen.

- Gabelzinken auf Höhe der Last fahren.

- Gabelzinken durch gerades Vorfahren vorsichtig so weit wie möglich unter die Last schieben – möglichst bis sie am Gabelrücken anliegt.

- Last so weit anheben, dass sie nicht mehr aufliegt.

- Nach hinten schauen.

- Gerade rückwärtsfahren, bis die Gabelzinken abgesenkt werden können.

- Last bodennah absenken.

- Falls die Last nicht am Gabelrücken anliegt: Last auf dem Boden absetzen, vorfahren und erneut anheben.

- Hubmast zurückneigen.

Gerade bei Fahrpersonal mit wenig Praxiserfahrung ist es wichtig, diese Schritte langsam, nacheinander und nicht gleichzeitig durchzuführen. Es ist auf viele Dinge gleichzeitig zu achten, die Sicht ist oft durch Hubmast, Gabelzinken oder Last versperrt und es kann auf Millimeter ankommen.

Eine häufige Gefahr gerade bei routinierten Fahrern ist, dass diese Schritte zu fließend ineinander übergehen und dadurch Gefahren entstehen, z. B.:

- Die Gabelzinken werden bereits mehrere Meter vor der Ladestelle angehoben, wodurch die Sicht verschlechtert wird und Personen in der Umgebung gefährdet werden.

- Der Hubmast wird erst während des Hochfahrens lotrecht gestellt, wodurch es schwieriger wird die Zielposition der Gabelzinkenspitzen einzuschätzen.

- Wenn nicht genau rechtwinklig angefahren wurde, wird die Last einfach durch Vorfahren „zurechtgeschoben“, wofür der Stapler nicht konstruiert ist und der Stapel oder das Regal umstürzen kann.

- Nach dem ersten Anheben der Last wird bereits zurückgerollt ohne sich vorher umzudrehen.

- Die Last wird bereits verfahren, bevor sie in Bodennähe ist und der Hubmast zurückgeneigt wurde, was die Standsicherheit verschlechtert.

- Es wird mit angehobener Last eine Kurve gefahren, wobei der Stapler durch den hohen Schwerpunkt und die Fliehkräfte leicht umkippen kann.

Tragfähigkeit

Die Hersteller von Flurförderzeugen müssen dem Bediener Angaben zur Tragfähigkeit zur Verfügung stellen.

Die Tragfähigkeit gibt an, welches Lastgewicht (bei mittiger Lastaufnahme) maximal gehoben werden darf und kann abhängig sein von Faktoren wie dem Lastschwerpunktabstand oder der Hubhöhe.

Wird die Tragfähigkeit überschritten kann das Flurförderzeug beschädigt werden, die Last abstürzen oder das ganze Flurförderzeug umkippen. Die Tragfähigkeit darf deshalb nie überschritten werden, auch nicht kurzzeitig.

Tragfähigkeitsangaben können von Hersteller zu Hersteller und sogar von Modell zu Modell ganz unterschiedlich aussehen, weshalb es wichtig ist, sich im Rahmen der Einweisung mit den konkreten Angaben des zu bedienenden Geräts vertraut zu machen.

Der einfachste Fall ist die Begrenzung der Tragfähigkeit auf einen einzigen Wert, z. B. 2500 kg. Dies findet man in der Regel aber nur bei Flurförderzeugen ohne Hubmast wie Handgabelhubwagen oder elektrischen Niederhubwagen vor.

Sobald Lasten (wie bei Gabelstaplern) auch angehoben werden können, wird die Tragfähigkeit meist für verschiedene Hubhöhen und Lastschwerpunktabstände in Tabellen oder Diagrammen angegeben. Den Lastschwerpunkt zu kennen ist demnach nicht nur für die mittige Lastaufnahme wichtig, sondern auch für die Bestimmung der Tragfähigkeit.

Die Praxis zeigt leider, dass viele Staplerfahrerinnen und Staplerfahrer nicht wissen, wo sich diese Angaben befinden (häufig ein Aufkleber oben in der Fahrerkabine) und wie diese zu lesen sind.

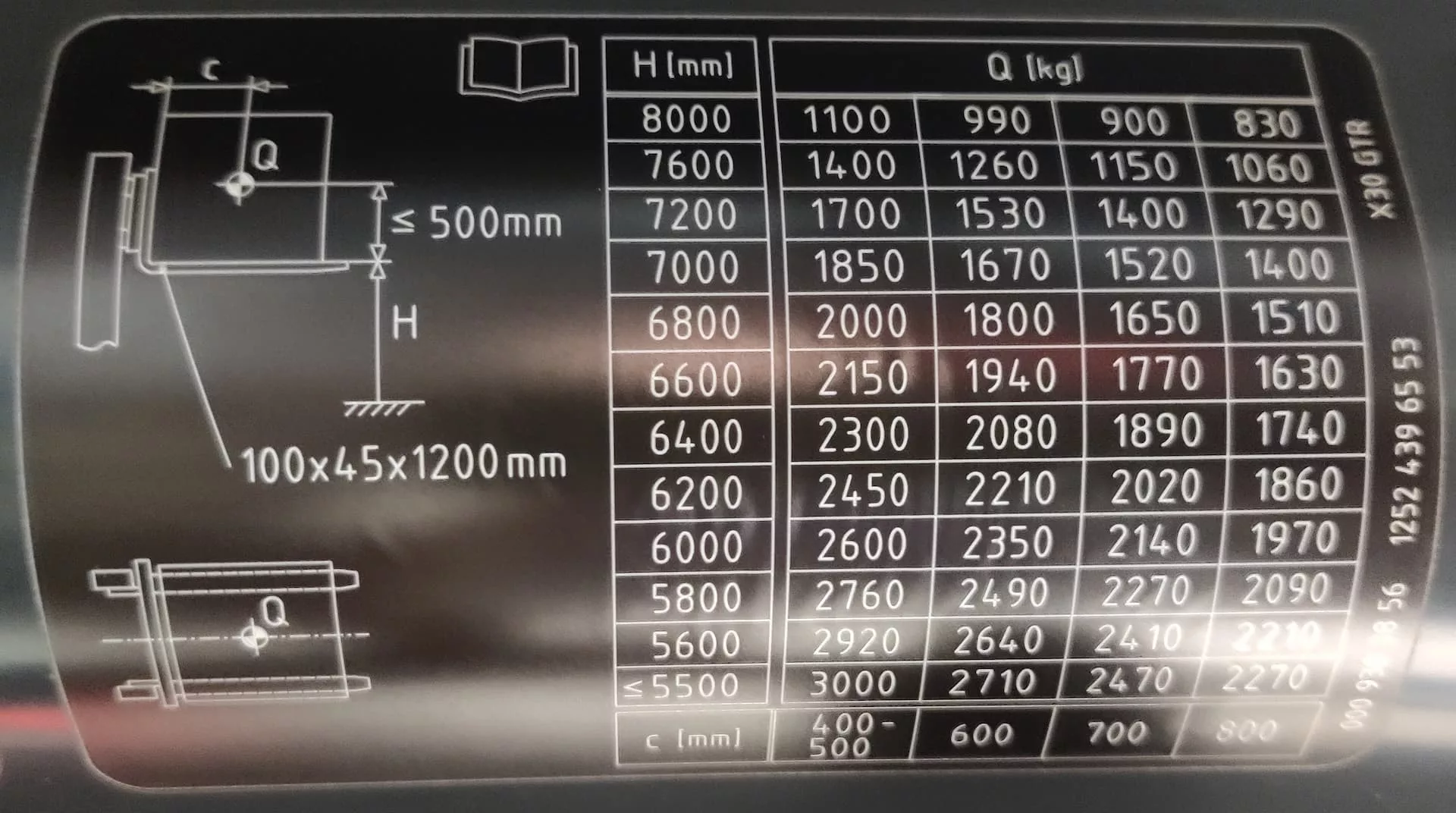

Traglasttabelle

Tragfähigkeitstabellen, meist Traglasttabellen genannt, sind größtenteils wie folgt aufgebaut:

- In der untersten Zeile ist der Lastschwerpunktabstand in Millimetern (mm) abzulesen.

- In der linken Spalte ist die Hubhöhe in mm angegeben.

- In den restlichen Feldern der Tabelle ergibt sich das Lastgewicht in Kilogramm (kg) je nach Lastschwerpunktabstand und Hubhöhe

Es reicht nicht aus, eine solche Tabelle in der Qualifizierung zum Staplerfahrer nur kurz zu zeigen. Es ist wichtig, Beispiele durchzuspielen und schwierigere Fragen zu klären wie:

- Wo lese ich ab bei einem Lastschwerpunktabstand, der zwischen zwei angegebenen Werten liegt, z. B. 650 mm? à Man geht auf Nummer sicher und geht von einem größeren Abstand von 700 mm aus, damit die Tragfähigkeit, die sich ergibt, niedriger ist.

- Welchen Wert nehme ich, wenn ich eine Last auf eine nicht angegebene Höhe von z. B. 5,90 m heben muss? à Man geht auch hier auf Nummer sicher, indem man von einer höheren Hubhöhe (6000 mm) ausgeht, damit die Tragfähigkeit, die sich ergibt, geringer ist.

Bei dem Beispiel eines Lastschwerpunktabstands von 650 mm und einer Hubhöhe von 5900 mm, würde sich demnach eine Tragfähigkeit von 2140 kg ergeben. Nur wenn die Last maximal 2140 kg wiegt, dürfte sie angehoben werden.

Rundet man allerdings in die falsche Richtung, käme man auf eine Tragfähigkeit von 2490 kg, was immerhin 350 kg mehr sind. Es gilt also: Im Zweifel die Werte wählen, die eine geringere Tragfähigkeit ergeben.

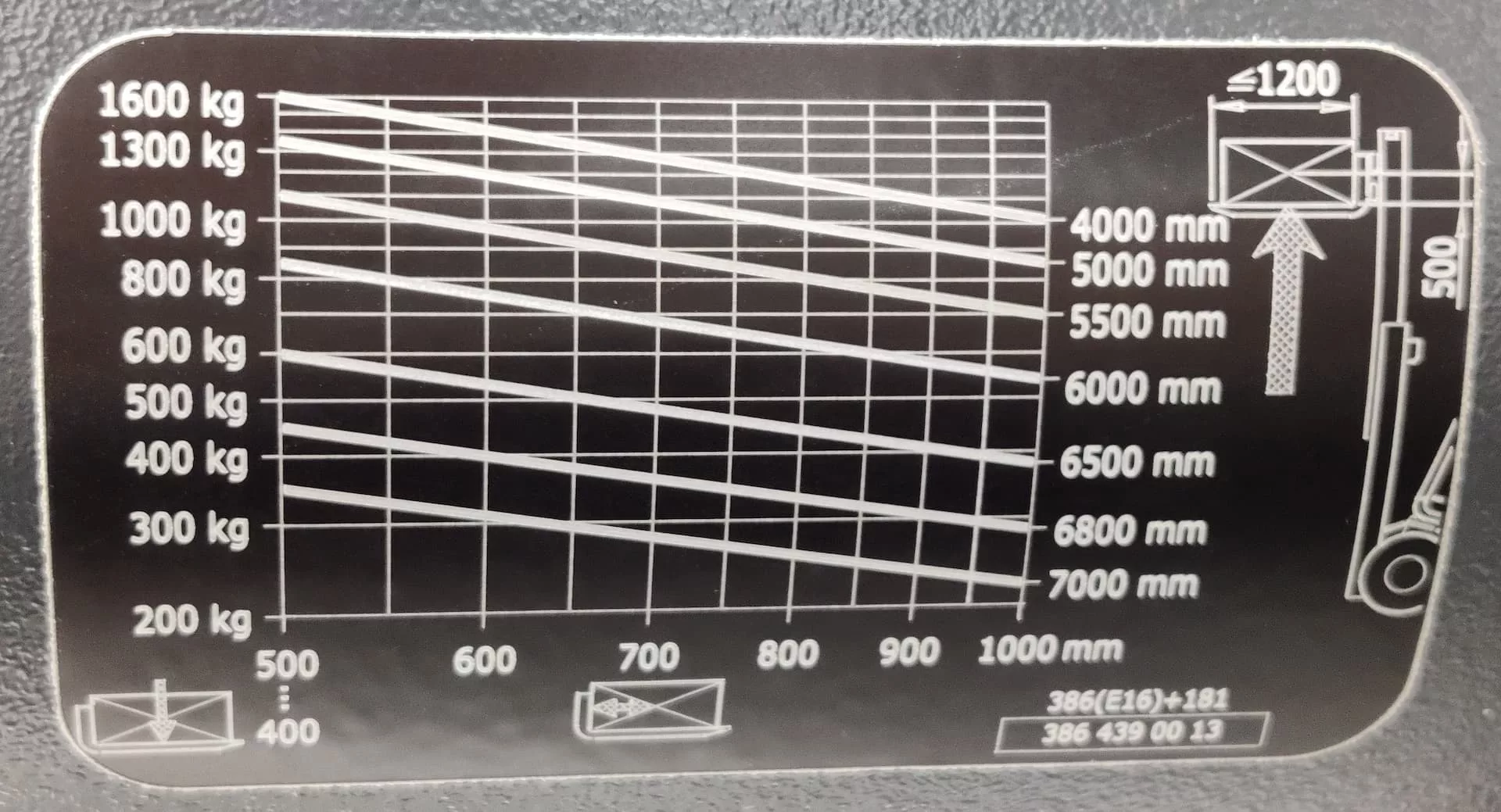

Tragfähigkeitsdiagramm

Noch komplizierter als Tabellen, ist die Angabe der Tragfähigkeit in Diagrammen, die oft wie folgt aufgebaut sind:

- Der Lastschwerpunktabstand ist auf der horizontalen X-Achse abzulesen.

- Die Hubhöhe ist durch mehrere verschiedene schräge Linien dargestellt.

- Das Lastgewicht kann an der vertikalen Y-Achse abgelesen werden.

Dabei gilt das gleiche wie für die Tabelle: Im Zweifel wählt man die Werte so, dass sich eine geringere Tragfähigkeit ergibt.

Nur, wenn Zwischenlinien eingezeichnet sind – wie hier beim Lastschwerpunktabstand – dürfen nicht beschriftete Zwischenwerte verwendet werden.

Das Beispiel (650 mm Lastschwerpunktabstand, 5900 mm Hubhöhe) würde bei diesem Diagramm eine Tragfähigkeit von 700 kg ergeben, da man tatsächlich bei 650 mm ablesen darf und ebenfalls den Zwischenwert von 700 kg verwenden darf. Bei falschem Ablesen (600 mm, 5500 mm, Tragfähigkeit aufrunden) käme man schnell bei bis zu 1000 kg heraus, was über 40% mehr als erlaubt wären.

Weitere Tragfähigkeiten

Nicht nur das Flurförderzeug bzw. der Gabelstapler haben eine maximale Tragfähigkeit, sondern auch die Ladungsträger und Lagereinrichtung.

Ladungsträger sind z. B. Paletten oder Gitterboxen. Europaletten haben bspw. bei flächiger Belastung eine Tragfähigkeit von 1500 kg. Die Tragfähigkeit ist allerdings nur dann vorhanden, wenn der Ladungsträger intakt ist. Deshalb sollten defekte Ladungsträger gemeldet und anschließend durch den Verantwortlichen repariert bzw. ausgetauscht werden.

Werden Lasten gestapelt, ist – neben Aspekten wie, dass diese gerade/lotrecht und nicht zu hoch errichtet werden – die maximale Auflast der Ladungsträger relevant. Diese beträgt bei Europaletten 4000 kg und bei Gitterboxpaletten häufig bis zu 6000 kg. Ebenso muss die unterste Last das gesamte auf ihr lastende Gewicht der darüberliegenden Stapelebenen aushalten können. Da dies nicht immer zutrifft, gibt es Lasten, die als nicht oder begrenzt stapelfähig gekennzeichnet sind (s. Bild oben).

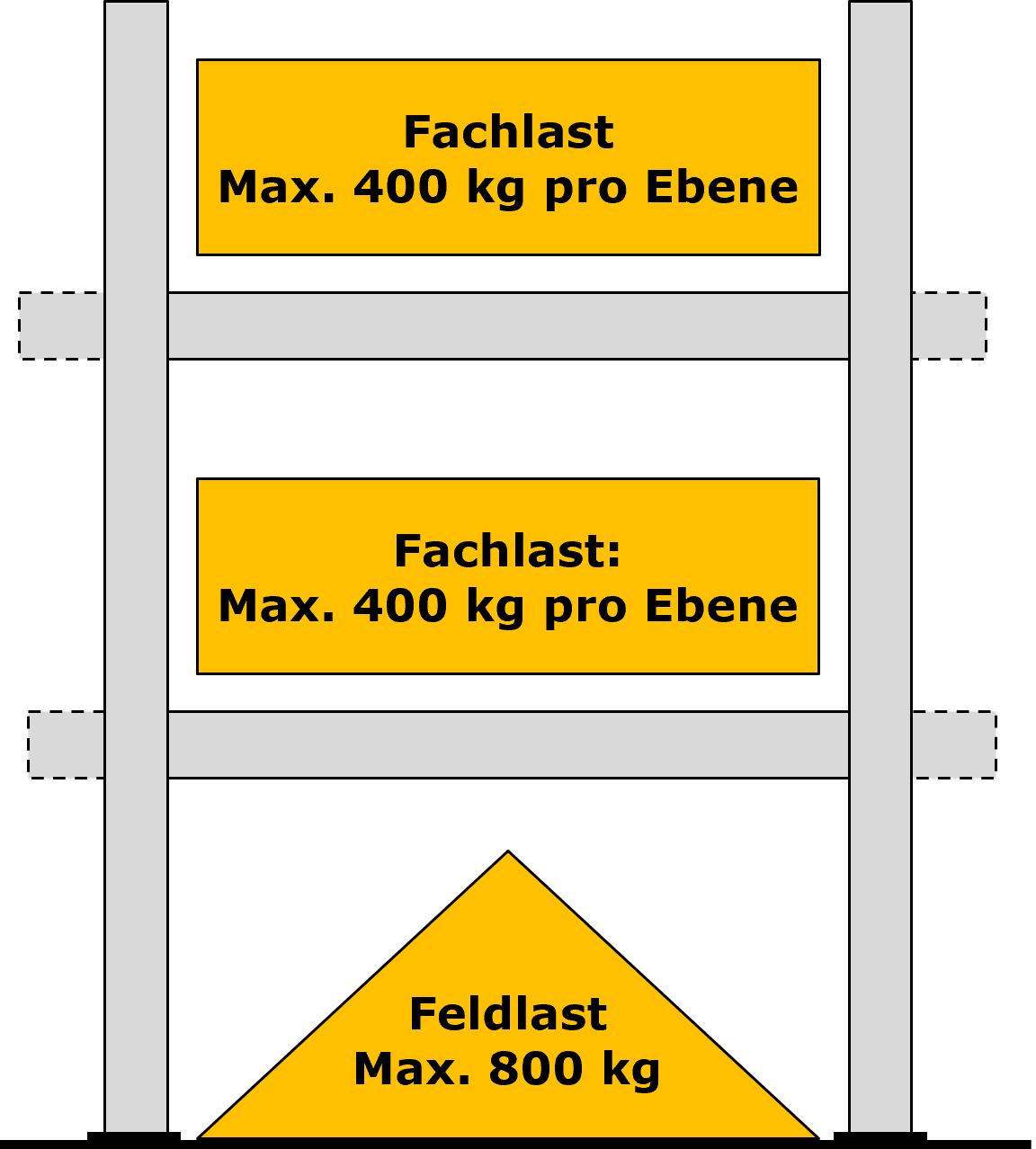

Lagereinrichtung sind z. B. Regale, bei denen sowohl die Fachlast (maximale Belastbarkeit eines Regalfachs) als auch die Feldlast (maximale Belastbarkeit eines Regalfeldes zwischen zwei Regalstützen) zu kennen und einzuhalten sind.

Fazit

Bei der Lastaufnahme kommt es auf die richtige Reihenfolge an und darauf, dass sich der Lastschwerpunkt mittig und die Last nah am Gabelrücken befindet.

Die sich aus dem Lastschwerpunktabstand und der Hubhöhe ergebende Tragfähigkeit darf die Angaben des Herstellers nicht überschreiten. Um dies beurteilen zu können ist eine Qualifizierung wichtig, in der die Angaben in Form von Tabellen und Diagrammen erklärt werden. Ebenso dürfen die Tragfähigkeiten von Paletten, Regalen und Co. nicht überschritten werden.